Производство

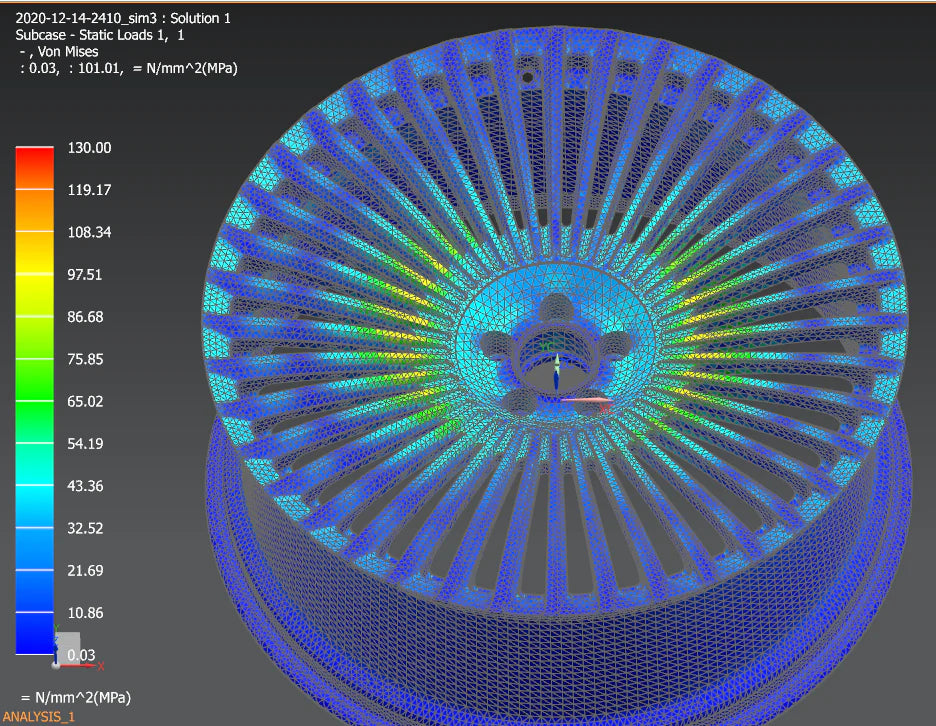

Дизайн и проектирование

В начале процесса производства мы занимаемся разработкой дизайна для будущего диска, который затем адаптируем под технические особенности заготовки. Наша технология позволяет создавать диски с самыми сложными дизайнами и эксклюзивными параметрами, сохраняя при этом стиль и безопасность. На всех этапах производства поддерживается постоянное взаимодействие с клиентом, что гарантирует, что клиент получит именно те диски, которые он себе представлял.

Процесс создания макета диска начинается с анализа характеристик дисков, применяемых для конкретного автомобиля, с последующей адаптацией к имеющимся заготовкам. Это обеспечивает уверенность в том, что диски Forza Performance Group не только придадут автомобилю эстетическую привлекательность, но и улучшат его управляемость. После создания математической модели диска проводится полный комплекс компьютерных испытаний. После проверки нашими инженерами окончательный макет диска передается на согласование клиенту и для разработки программного обеспечения для станков.

Болванки дисков и процесс обработки

Качественные материалы – залог качественного результата. Кованые заготовки, которые мы используем для дисков, производятся на высокотехнологичном полностью автоматизированном заводе IATF16949 и ISO9001 с линией ультразвукового детектора материала и тремя прессами, обеспечивающими максимальное давление 12 000 тонн.

После прессования заготовки подвергаются термообработке Т6 для создания высокопрочной разнонаправленной зеренной структуры. Алюминий остается твердым на протяжении всего процесса, поскольку матрица подталкивает алюминий к цилиндрической форме диска. Результатом является более высокая прочность.

Алюминиевые заготовки 6061-T6 обеспечивают высокое качество кованого диска. Это обеспечивает превосходную основу, гарантирующую долговечность и надежный, высокопроизводительный продукт, соответствующий самым высоким стандартам нашей команды.

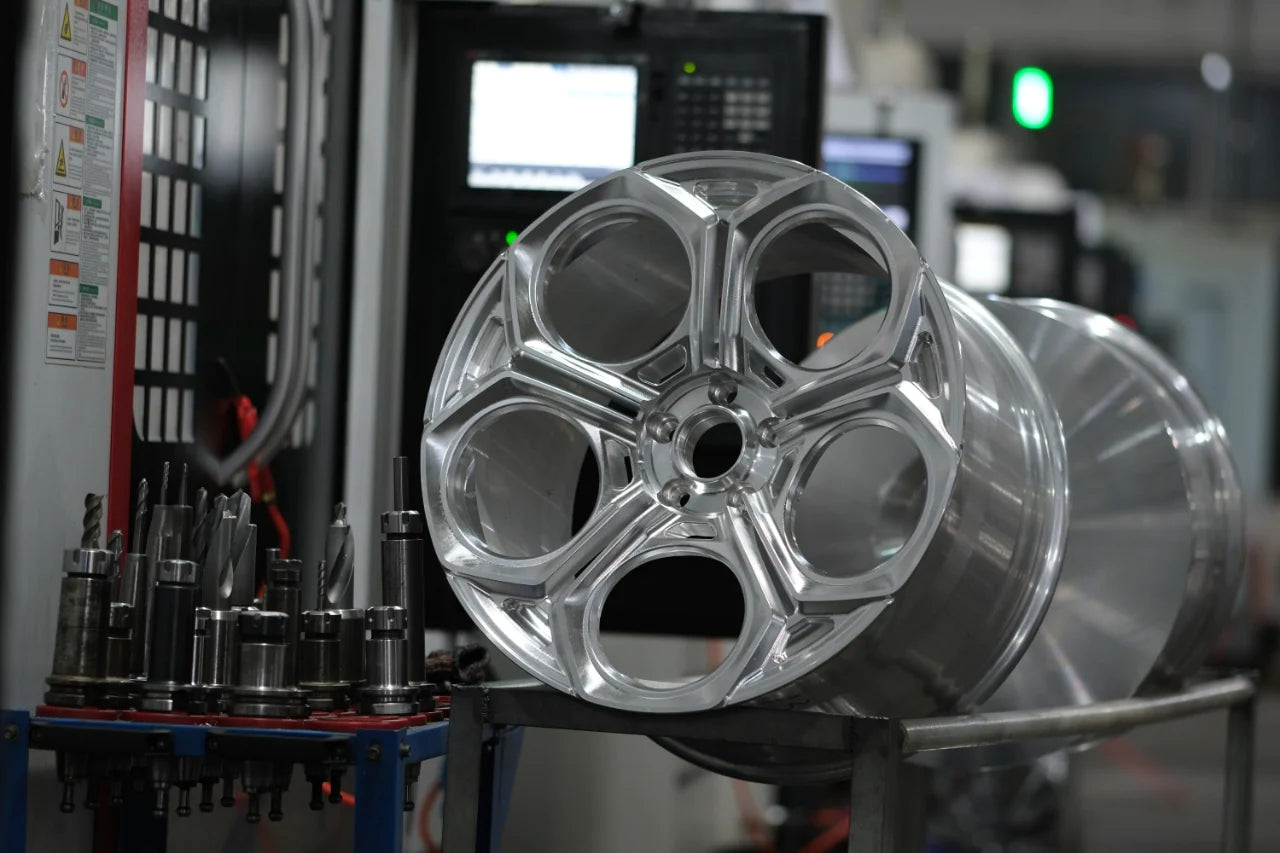

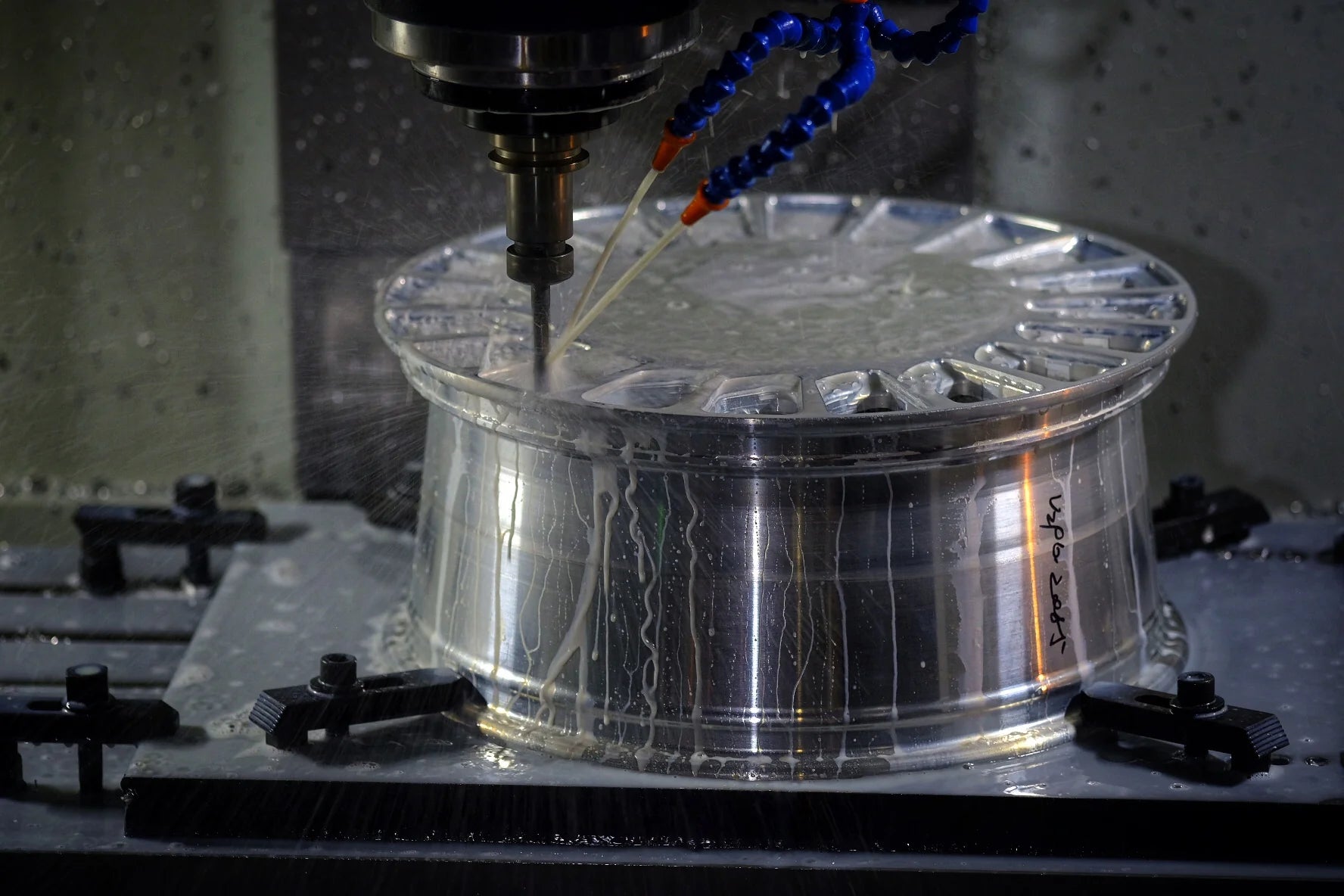

Обработка на ЧПУ станке

На этом этапе производства кованая заготовка постепенно трансформируется в кованый диск с развитой конструкцией. У нас имеется 11 ЧПУ станков для производства кованых дисков. Токарные станки применяют для достижения высокой концентричности цилиндрической заготовки, фрезерные станки с высокой жесткостью и скоростью вращения шпинделя обеспечивают более гладкую поверхность.

Использование высококачественных станков с ЧПУ позволяет нам достигать высочайших допусков при минимизации дефектов на поверхности поковок.

После завершения обработки лицевой части диска, заготовку переворачивают на 180 градусов для дополнительной фрезеровки.

На центральном отверстии дополнительно вырезается металл для снижения общего веса. Таким образом наши диски получаются прочными и легкими.

Пост-фрезерование и ручная подготовка

После завершения процесса фрезерования каждая секция необработанного фрезерованного алюминия должна пройти множество этапов ручной опиловки, удаления заусенцев и полировки до зеркального блеска, прежде чем диск будет готов к окончательной отделке. Это жизненно важный этап перед нанесением окраски. После обработки мы строго проверяем каждый диск на наличие недочетов.

Процесс отделки

Наша команда использует комбинацию процессов нанесения жидкой краски и порошковой окраски. Финишная обработка – это заключительный процесс, определяющий внешний вид диска. Кованые диски Forza Performance Group проходят процесс нанесения покрытия в несколько этапов: порошковое покрытие + запекание + лакокрасочное покрытие + запекание + порошковое покрытие + запекание. Всего три слоя процесса нанесения покрытия. Внимание к деталям — вот что отличает диски Forza Performance Group.

Мы всегда стремимся к идеальному выбору цвета и выбираем только порошковые покрытия и краски самого высокого качества, чтобы предложить нашим клиентам превосходный продукт.

Контроль качества

Команда контроля качества проверяет каждую важную деталь в соответствии с подробной инженерной схемой. Проверка на балансировку дисков является наиболее важной, поскольку это последний этап перед упаковкой и отправкой клиенту.